Membrany w inżynierii środowiska

Dodano 05-03-2016 przez Jacek Gąsiorowski

Wody naturalne poddawane oczyszczaniu, celem uzyskania wody przeznaczonej do spożycia przez ludzi, z powodu rozwoju cywilizacyjnego i wzrostu demograficznego, ciągle ulegają pogorszeniu.

Zanieczyszczenie środowiska osiągnęło poziom, który wymaga podjęcia odpowiednich działań dotyczących zarówno regulacji prawnych jak i kształtowania świadomości społecznej. W celu usunięcia szerokiego spektrum zanieczyszczeń z wód i ścieków stosuje się różne procesy technologiczne, przede wszystkim techniki separacji. Ich zastosowanie pozwala na wydzielanie lub zatężanie danego zanieczyszczenia, bez eliminacji go z systemu. W związku z tym, że procesy membranowe nie wymagają dawkowania chemikaliów oraz nie powodują transformacji zanieczyszczeń rośnie nimi zainteresowanie w procesach oczyszczania wód i ścieków.

Historia początków rozwoju procesów membranowych przypada na wiek XVIII i XIX. Już w połowie XIX w. pierwsze membrany były formowane w celach badawczych przez A. Ficka i T. Grahama. Ogromne znaczenie w rozwoju technik separacji miały także prace wykonane przez S. Loeba i S. Sourirajana, którzy w latach 1958 - 1962 opracowali metodę wytwarzania membran asymetrycznych z separującą warstwą naskórkową. Pierwsza na świecie instalacja membranowa to urządzenie służące do mikrofiltracji piwa na filtrze bębnowym z membraną z regenerowanej celulozy.

Zgodnie z definicją Europejskiego Towarzystwa Membranowego pod pojęciem membrany należy rozumieć trzecią fazę rozdzielającą dwie inne fazy, a działająca jako pasywna lub aktywna bariera dla transportu między tymi fazami. O stopniu rozdziału w danym procesie membranowym decyduje rodzaj zastosowanej membrany.

W procesach membranowych stosuje się wyłącznie membrany syntetyczne o odmiennych funkcjach i strukturach niż membrany naturalne (błona komórkowa, plazma). Większość membran jest wytwarzana z organicznych materiałów polimerowych (np.: polisulfonu, polieterosulfonu, polipropylenu, poliamidów aromatycznych, polietereoamidów, octanu celulozy itp.), bądź z materiałów nieorganicznych (np.: ceramiki).

Membrany polimerowe charakteryzują się łatwością przetwarzania materiału, stosunkowo niską ceną oraz dużą różnorodnością pod względem właściwości. Niestety posiadają one również także wady, do których można zaliczyć między innymi hydrofobowość polimeru, niską odporność na odczyn środowiska, hydrolizę i utlenianie. Właściwości te powodują, że membrany polimerowe nie są odporne na fouling.

Alternatywą do stosowania tego typu membran mogą być membrany ceramiczne. Membrany te posiadają szereg zalet, m. in.: wysoka odporność mechaniczna, chemiczna, biologiczna oraz termiczna, możliwość sterylizacji parą, długa żywotność oraz możliwość przechowywania w stanie suchym. Poza tym zużyte membrany mogą być ponownie wykorzystywane jako materiał ceramiczny. Szerokie ich zastosowanie przyczynia się do oszczędności surowców, energii i siły roboczej. Jedyny problem jaki pojawia się podczas eksploatacji membran ceramicznych związany jest z ich łamliwością. Należy pamiętać, że wybór materiału i sposobu wykonania membrany zależy od jej przeznaczenia oraz od warunków w jakich membrana powinna pracować (głownie: temperatura, pH, obecność substancji wpływających na powierzchnię membrany itp.).

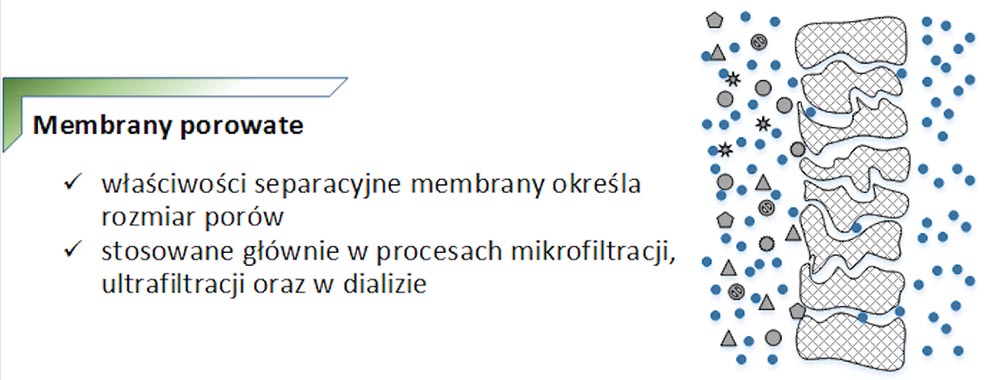

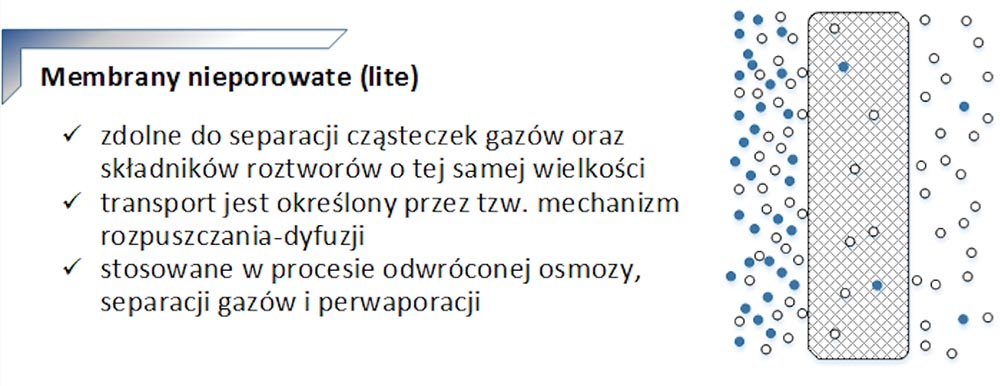

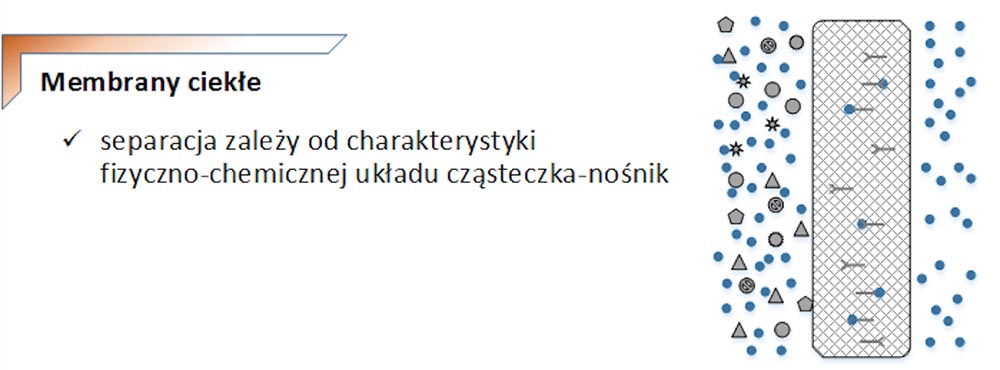

Ze względu na charakter transportu masy przez membranę wyróżnia się 3 rodzaje struktur membranowych.

Wszystkie membrany mogą być wytwarzane jako symetryczne (tj. o jednakowej strukturze w całym przekroju poprzecznym) oraz membrany asymetryczne (zbudowane z dwóch warstw: bardzo cienkiej warstwy naskórkowej, o grubości 0,1 - 0,5 µm decydującej o właściwościach transportowo-separacyjnych, oraz warstwy nośnej, o grubości 50-200 µm stanowiącej mikroporowate podłoże warstwy naskórkowej decydujące o wytrzymałości mechanicznej membrany).

Pracę membran można scharakteryzować poprzez następujące parametry:

- strumień permeatu - określa on objętość, masę lub liczbę moli substancji, która przechodzi przez jednostkową powierzchnię membrany w jednostce czasu; określa on właściwości transportowe membran,

- współczynnik retencji opisujący skuteczność separacji:

R=((c0-c1 )/c0 )∙100%

c0 - stężenie składnika w nadawie,

c1 - stężenie składnika w permeacie,

- wielkość porów - określający teoretyczne właściwości separacyjne,

- graniczna rozdzielczość membrany (cut-off) - określa najmniejszą masę cząsteczkową substancji zatrzymywanej przez membranę ze współczynnikiem retencji większym niż 90 - 95%.

Zwartą jednostkę konstrukcyjną, która zawiera odpowiednio upakowane membrany i zapewnia dużą powierzchnię rozdziału przyjęto nazywać modułem membranowym. Jest to najmniejszy, powtarzalny i integralny element instalacji membranowej, który w razie uszkodzenia może być wymieniony na nowy.

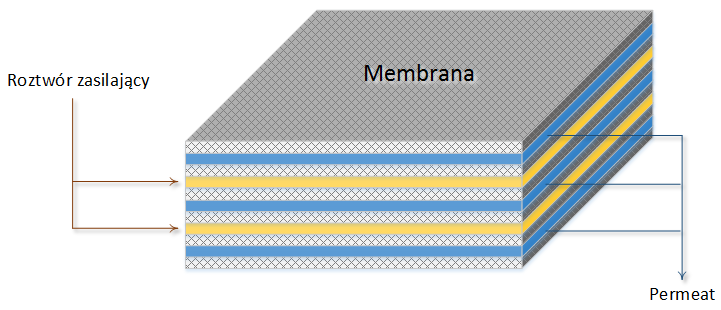

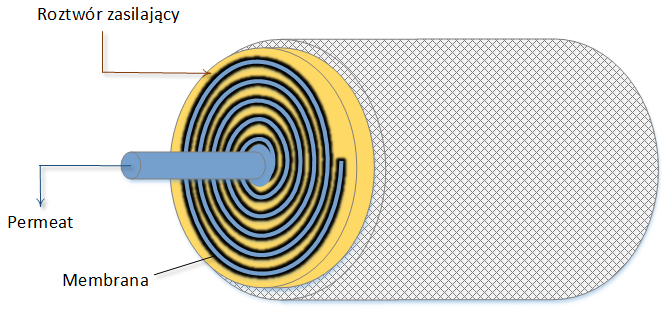

Konstrukcje dostępnych modułów membranowych opierają się na dwóch podstawowych formach membrany: płaskiej i rurowej. Wśród membran płaskich można wyróżnić:

Moduły płytowe – stosowane w procesach filtracji i odwróconej osmozy. Są zbudowane z płaskiej membrany o najczęściej kołowym kształcie, płyty nośnej membrany oraz płyty prowadzącej strumień zasilający. Elementy te łączone są w stosy pionowe lub poziome. Tego typu moduły charakteryzują się możliwością wymiany pojedynczych membran bez wyłączania całego modułu oraz odprowadzaniem permeatu z każdej pary oddzielnie. Niestety posiadają one również wady, m. in. dużą liczbę uszczelnień, podatność na fouling, straty ciśnienia przez zawracanie przepływu oraz stosunkowo małe gęstości upakowania (mniej niż 400 m2/m3).

Moduły spiralne – stosowane w procesach ultrafiltracji, nanofiltracji i odwróconej osmozy. Są wykonywane poprzez sklejenie dwóch prostokątnych arkuszy membran wzdłuż trzech krawędzi membran oraz ich zrolowanie. Pomiędzy sklejone arkusze wprowadzany jest elastyczny materiał porowaty. Moduły te charakteryzują się gęstością upakowania z zakresu 300-1000 m2/m3. Wśród wad modułów spiralnych należy wymienić problemy z ich myciem i sterylizacją, co powoduje, że można je stosować tylko w przypadku czystych mediów.

Moduły poduszkowe – stosowane w procesach ultrafiltracji, nanofiltracji i odwróconej osmozy. W konstrukcji przypominają one moduły spiralne. Charakteryzują się małą ilością uszczelnień oraz małymi stratami ciśnienia po stronie permeatu. Można je stosować w procesach wysokociśnieniowych. Są odporne na zanieczyszczenia. Do wad takiego typu modułów zaliczyć można małą gęstość upakowania i konieczność przystosowania membrany do zgrzewania.

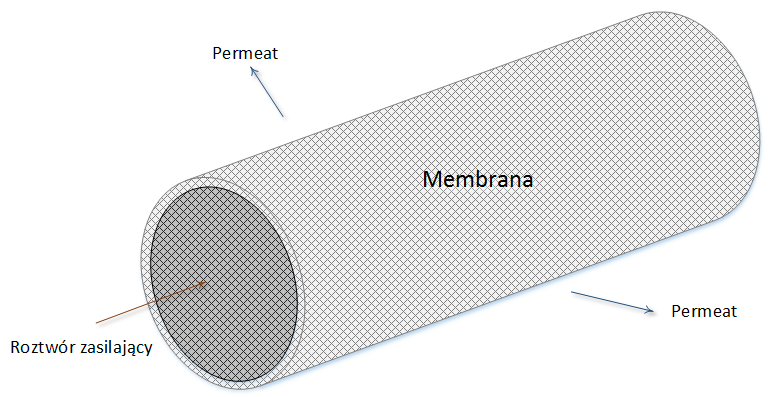

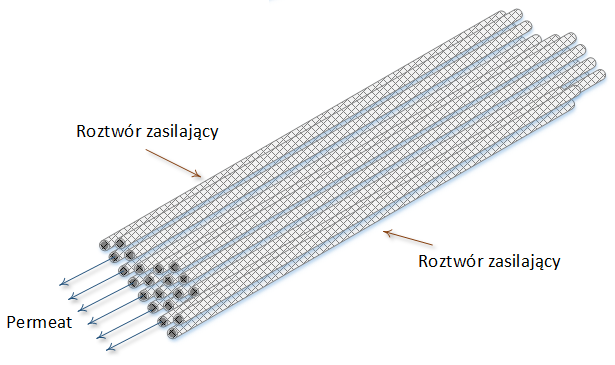

Spośród membran o przekroju kołowym należy wyróżnić:

Moduły rurowe – stosowane w ultrafiltracji i mikrofiltracji. Zasada konstrukcji polega na uformowaniu membrany w kształcie rury o średnicy 10-25 mm i osadzeniu jej we wnętrzu lub na zewnątrz porowatej lub perforowanej rury nośnej. Membrany te umieszcza się na ogół w ciśnieniowej obudowie. Tego typu moduły można czyścić mechanicznie. Są one niewrażliwe na blokowanie. Niestety charakteryzują się małą gęstością upakowania (mniej niż 100 m2/m3), wydajnością do 100 m3/d, dużymi strumieniami objętości zasilania w stosunku do powierzchni membrany oraz koniecznością połączenia z elementami zawracającymi przepływ.

Moduły kapilarne i mikrorurkowe – stosowane w ultrafiltracji. Są zbudowane z dużej liczby kapilar tworzących pęk, umieszczonych w płaszczu cylindrycznym. Gęstość upakowania w tego typu modułach mieści się w zakresie 600-1200 m2/m3. Charakteryzują się one niższymi kosztami wytwarzania niż moduły rurowe. Wadą tych modułów jest mała odporność na ciśnienie oraz możliwość prowadzenia procesu tylko dla przepływów laminarnych.

Zastosowanie różnych sposobów eksploatacji instalacji membranowych wynika z chęci osiągania najwyższej wydajności w ciągu jak najdłuższego czasu eksploatacji, przy możliwie najmniejszych kosztach. Biorąc pod uwagę cel separacji wyróżnia się instalacje do oczyszczania, koncentrowania oraz frakcjonowania. Natomiast rozpatrując tryb pracy wyróżnia się instalacje o działaniu ciągłym lub o działaniu okresowym. Inny podział mówi o instalacjach jednostopniowych, wielostopniowych oraz bez/z recyrkulacją retentatu.

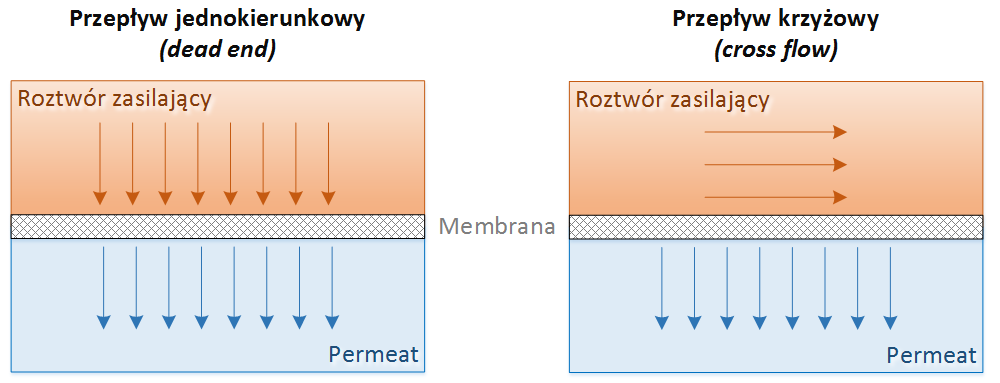

W projektowaniu systemów membranowych najprostszym rozwiązaniem jest układ jednokierunkowy (ang. dead-end). W układzie tym roztwór zasilający jest wprowadzany w kierunku prostopadłym do powierzchni membrany aż do momentu osiągnięcia koncentracji. Podczas stosowania układu jednokierunkowego można zaobserwować ciągłe powiększanie się placka filtracyjnego na powierzchni membrany, co powoduje spadek wydajności procesu. Aby ograniczyć to niekorzystne zjawisko stosuje się tzw. przepływ krzyżowy (ang. cross-flow). W układzie tym roztwór zasilający (nadawa) przepływa równolegle do powierzchni membrany i rozdziela się na dwa strumienie: permeat i retentat. Praca w takim systemie może zapewnić ciągłość prowadzenia procesu oraz zredukować ujemne skutki polaryzacji stężeniowej i foulingu membran. Spadek strumienia jest stosunkowo mały i może być kontrolowany poprzez dobór właściwego modułu i prędkości cieczy nad powierzchnią membrany.

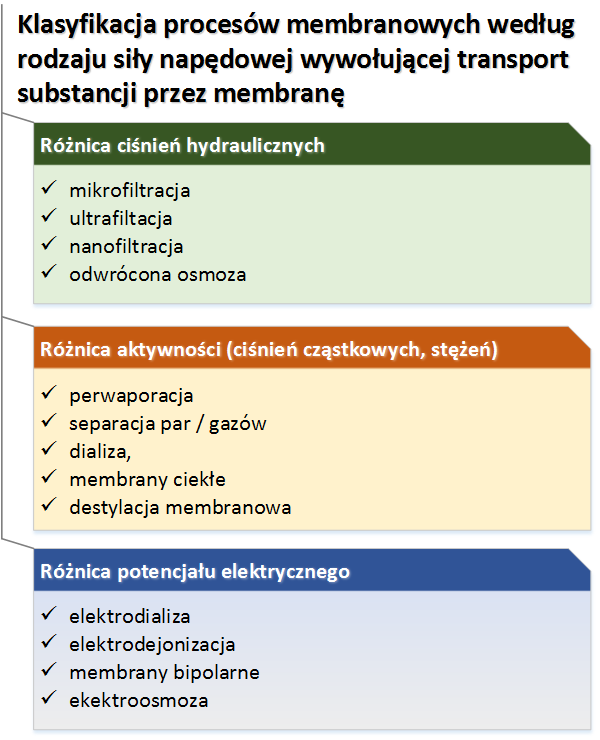

Siłą napędową transportu cząsteczek i jonów przez membranę może być różnica ciśnień, stężeń lub temperatury po obu stronach membrany. Transport cząsteczek jest wywoływany różnicą ich potencjałów chemicznych po obu stronach membrany a separacja zachodzi dzięki różnicy szybkości transportu składników roztworów lub mieszanin. Innym rodzajem siły napędowej jest różnica potencjału elektrycznego po obu stronach membrany, przy czym wywołuje on jedynie transport jonów lub cząsteczek posiadających ładunek elektryczny.

|

Proces membranowy |

Nadawa |

Permeat |

Siła napędowa |

Zastosowanie |

|

Mikrofiltracja |

ciecz |

ciśnienie (< 0,5 MPa) |

- klarowanie wody - ścieki emulsyjne |

|

|

Ultrafiltracja |

ciśnienie (0,2 – 1,0 MPa) |

- ścieki emulsyjne - usuwanie substancji koloidalnych i wielkocząsteczkowych |

||

|

Nanofiltracja |

ciśnienie (0,5 – 2,0 MPa) |

- usuwanie jonów dwuwartościowych - zmiękczanie wody - usuwanie małocząsteczkowych związków organicznych |

||

|

Odwrócona osmoza |

ciśnienie (1,0 – 8,0 MPa) |

- odsalanie wody i ścieków - usuwanie metali ciężkich - usuwanie małocząsteczkowych związków organicznych |

||

|

Elektrodializa |

potencjał elektryczny |

- odsalanie - usuwanie cyjanków - usuwanie azotanów - usuwanie metali ciężkich |

||

|

Elektrodejonizacja |

- demineralizacja wody |

|||

|

Separacja gazów |

gaz |

ciśnienie (cząstkowe) |

- oczyszczanie powietrza i biogazu - usuwanie lotnych związków organicznych |

|

|

Perwaporacja |

ciecz |

para |

- usuwanie substancji lotnych z wody |

|

|

Destylacja membranowa |

ciecz |

temperatura (ciśnienie cząstkowe) |

- usuwanie substancji lotnych, - destylacja |

|

|

Pertrakcja (membrany ciekłe) |

ciecz / gaz |

ciecz |

stężenie |

- oczyszczanie ścieków, - oczyszczanie powietrza

|